Устройство Автосцепного Устройства

8 Глава V АВТОСЦЕПНОЕ ОБОРУДОВАНИЕ ВАГОНОВ § 22. ОСНОВНЫЕ ТРЕБОВАНИЯ К АВТОСЦЕПНОМУ ОБОРУДОВАНИЮ Все вагоны, выпускаемые в СССР для железных дорог колеи 1520 мм, оборудованы автосцепными устройствами, которые служат для автоматического сцепления вагонов при формировании поезда, передачи продольных сжимающих и растягивающих усилий в поезде, а также ручного расцепления вагонов при маневрах. В типовое автосцепное устройство (рис. 44) входят автосцепка /, поглощающий аппарат 4, тяговый хомут 3, центрирующий прибор 5, упорные угольники 2 и расцепной привод 6. Общие требования к автосцепным устройствам и их установке на вагонах магистральных железных дорог определены Правилами технической эксплуатации железных дорог СССР (ПТЭ), ГОСТ 3475—62 и Нормами для расчетов на прочность и проектирование механической части новых и модернизированных вагонов железных дорог МПС колеи 1520 мм (несамоходных). Автосцепное устройство вагона согласно ПТЭ и ГОСТ 3475—62 должно быть расположено так, чтобы его высота h над головкой рельса у всех новых вагонов составляла 1040—1080 мм. Для предварительных расчетов вновь проектируемых вагонов эту высоту принимают равной 1060 мм.

- Устройство Автосцепного Устройства Электровоза

- Назначение И Устройство Автосцепного Устройства

- Устройство Автосцепного Устройства

Автосцепное устройство вагонов должно обеспечивать беспрепятственное прохождение сцепленными вагонами кривых участков пути. Грузовые и пассажирские вагоны общесетевого назначения должны проходить участки сопряжения прямых и кривых радиусами соответственно 80 и 120 м и S-образные кривые радиусами соответственно 120 и 170 м без переходных кривых и прямых вставок. Наибольшее отклонение продольных осей сцепляемых автосцепок в горизонтальной плоскости, при котором обеспечивается автоматическое сцепление вагонов, составляет 175 мм. Конструкция автосцепки при некотором износе ее узлов и деталей должна обеспечивать автоматическое сцепление при вертикальном смещении продольных осей автосцепок до 150 мм. Для гарантии надежности сцепления вагонов в поезде разница по высоте между продольными осями сцепленных автосцепок согласно ПТЭ ограничена до 100 мм. Детали автосцепного устройства по прочности должны удовлетворять следующим основным требованиям: наибольшие напряжения в корпусе автосцепки от сжимающей.

Автосцепное устройство. И другим нарушениям работы автосцепного устройства. Рис 1 - Автосцепка СА-3. После перевода подвижного состава на автосцепку новые корпуса сначала изготовлялись с приливом вместо уха, а затем. Назначение и устройство колесной пары. Возвращающие устройства. Aug 3, 2009 - Автосцепное устройство вагона. Основные части автосцепного устройства: - корпус автосцепки с деталями механизма. На Студопедии вы можете прочитать про: Назначение и устройство автосцепного оборудования.

Типовое автосцепное устройство или растягивающей силы 250 тс при разности уровней осей сцепления 50 мм не должны превышать предела текучести материала 0 Т; напряжения в упорных плитах, тяговых хомутах и клиньях или -валиках тяговых хомутов при наиболее невыгодном приложении продольной сжимающей или растягивающей силы 250 тс не должны превышать 0,75сг т; напряжения в передних и задних упорах автосцепного устройства при наиболее невыгодном приложении продольной сжимающей или растягивающей силы 250 тс не должны превышать напряжений, допускаемых для расчетного режима I (см. Перемычку, соединяющую угольники упора, рассчитывают на действие перерезывающей силы 100 тс. Под наиболее невыгодным приложением продольной силы понимают случай ее действия с перекосом, когда разность уровней осей сцепления может достигать 100 мм, а на угольники одного упора передаются усилия разной величины. К поглощающим аппаратам автосцепного устройства помимо требований по прочности предъявляют специальные требования, определяемые назначением этих устройств. Продольная сила между вагонами, возникающая при трогании с места и осаживании однородного поезда весом до 10 тыс. Тс, а также при маневровых соударениях одиночных вагонов со скоростью не менее 7,5 км/ч, не должна превышать 200 тс.

Силу закрытия аппарата, на действие которой рассчитывают его прочность, принимают равной 250 тс. 154 Энергоемкость поглощающих аппаратов определяют из расчета на соударение со скоростью не менее 7,5 км/ч полностью загруженных одиночных вагонов данного типа. При этом продольное усилие между вагонами не должно превышать 200 тс. Ориентировочно энергоемкость поглощающего аппарата Э = mv 2 /8, где т — масса вагона брутто; v — скорость соударения. Энергоемкость аппарата пассажирских вагонов должна быть не менее 3 тс-м, а максимальное продольное усилие при их соударении со скоростью до 7,5 км/ч — не более 150 тс. Отдача поглощающего аппарата грузовых вагонов рекомендована не более 30%, а пассажирских — не более 50%, усилие предварительной затяжки — соответственно не более 20 и 5 тс. При статическом нагружении конечное усилие сопротивления поглощающего аппарата грузового вагона должно быть не менее 100 тс, а пассажирского — не менее 75 тс.

Поглощающий аппарат должен обладать достаточно высокой надежностью, износостойкостью, и не допускать ускорений при соударении вагонов, превышающих уровень, определяемый принятыми нормами. Сложные условия эксплуатации автосцепного устройства обусловливают высокие требования не только к конструкции его узлов и деталей, но и к материалу и качеству изготовления. Материал и качество изготовления литых деталей автосцепных устройств регламентированы соответствующими техническими условиями и стандартами.

Корпус автосцепки, узлы механизма, тяговый хомут и детали, передающие нагрузку на раму вагона, необходимо изготовлять из соответствующих углеродистой и низколегированной сталей. Механические свойства металла при этом могут несколько различаться для разных деталей. Так, металл корпуса автосцепки и тягового хомута должен иметь предел прочности 52—55 кгс/мм 2 при пределе текучести не менее 30 кгс/мм 2, относительном удлинении не менее 18% и ударной вязкости при —60° С не менее 2,5 кгс-м/см 2. Металл деталей механизма сцепления и деталей, передающих нагрузку на раму вагона, должен иметь предел прочности не менее 45 кгс/мм 2, предел текучести не менее 25 кгс/мм 2, ударную вязкость при 20° С не менее 5 кгс-м/см 2 и т. Все перечисленные детали автосцепного устройства подвержены весьма интенсивному износу в эксплуатации, поэтому нуждаются в периодическом ремонте для восстановления изношенных мест наплавкой электродами.

По этой причине содержание углерода в стали для них ограничено 0,27%. Если в металле этих деталей углерода содержится более 0,25%, то на них ставят знак в виде буквы С, указывающий на необходимость при заварке дефектов или наплавке изношенных поверхностей подогревать ремонтируемую деталь до температуры 250—300° С. В качестве материала для деталей поглощающего пружинно-фрикционного аппарата применяют углеродистую сталь с повы- 155 шенным содержанием углерода или легированную сталь. В конструкции гидравлических, гидропневматических, резинометалли-ческих и других аппаратов помимо сталей используют и другие материалы: бронзу, резину, пластмассы и т. Корпус пружинно-фрикционного поглощающего аппарата отливают из стали 32Х06Л или ЗОГСЛ (ГОСТ 977—75) и подвергают закалке и отпуску до твердости НВ 207—277.

Клинья и корпус аппарата изготовляют штамповкой из стали 30 (ГОСТ 1050—74) и подвергают нитроце-ментации или цементации с последующей закалкой и отпуском до твердости HRC 50—64. Допускается изготовлять клинья и конусы из стали 38ХС (ГОСТ 4543—71) с закалкой до твердости НВ 341—477. Клин или валик тягового хомута, а также упорную плиту и подвески центрирующего прибора рекомендуется изготовлять штамповкой из стали 38ХС с последующей закалкой и отпуском до твердости НВ 255—321. В конструкции магистральных вагонов в зависимости от их типа применяют несколько разновидностей автосцепных устройств.

Основную разновидность автосцепного устройства (ГОСТ 3475—62) применяют на четырехосных грузовых вагонах. Характерной особенностью этого устройства является применение типовой автосцепки СА-3 и поглощающего аппарата Ш-1-Тм, устанавливаемого в проем между упорами, равный 625 мм.

Ход аппарата 70 мм. Корпус автосцепки опирается на центрирующий прибор без подпружинивания (см. В пассажирских вагонах (в том числе электропоездов и дизель-поездов) применяют автосцепное устройство, отличающееся от предыдущего типом поглощающего аппарата и центрирующего прибора. В этом устройстве применен резинометаллический поглощающий аппарат Р-2П. В шести- и восьмиосных вагонах применяют так называемое модернизированное автосцепное устройство (рис. 45), которое существенно отличается от автосцепного устройства четырехосных вагонов по конструкции корпуса автосцепки 1, хомута 3, узла 2 соединения корпуса с хомутом и центрирующего прибора 4. Узел соединения корпуса автосцепки с тяговым хомутом выполнен в отличие от соответствующего узла типового автосцепного устройства не с клином, а с валиком и сферическим вкладышем.

Модернизированное автосцепное устройство допускает использование поглощающих аппаратов с ходом до ПО мм при стандартном расстоянии между упорами 625 мм. В модернизированном автосцепном устройстве использован центрирующий прибор с подпружиненной опорой для хвостовика автосцепки. Автосцепные устройства восьмиосных вагонов, имеющих значительную длину консолей, оборудованы специальным приспособлением для принудительного отклонения автосцепки в кривых участках пути (внутрь кривой) с целью облегчения при этом сцепляемости вагонов. Такое приспособление в виде Л-образного рычага (торсиона) крепят в кронштейнах на хребтовой балке 156 Рис.

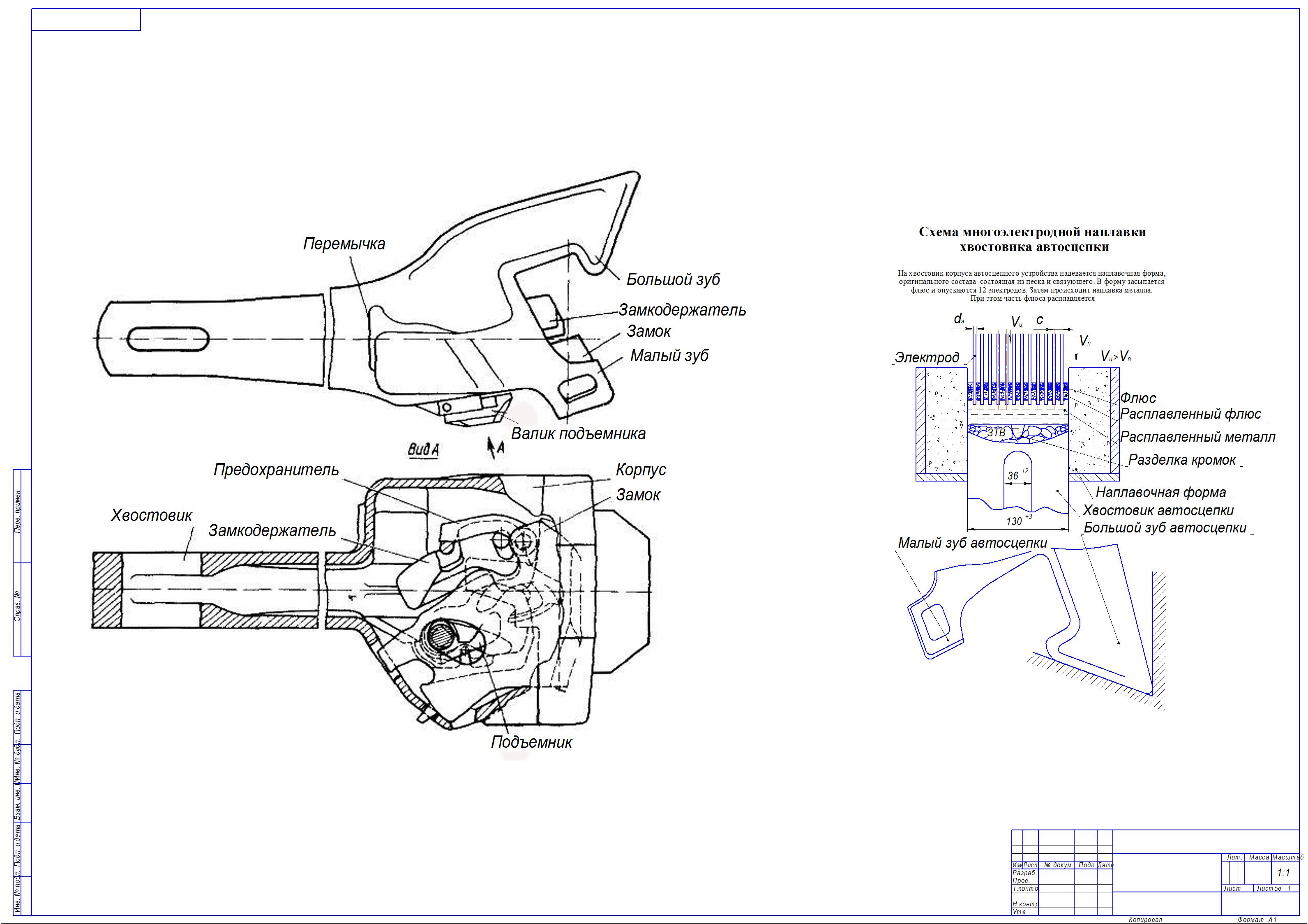

Модернизированное автосцепное устройство вагона и соединяют одним плечом с соединительной балкой четырехосной тележки, а другим — с центрирующей балочкои автосцепки. КОНСТРУКЦИЯ АВТОСЦЕПКИ В состав автосцепного устройства всех магистральных вагонов входит автосцепка СА-3 (рис. 46), состоящая из корпуса и механизма сцепления. Корпус автосцепки состоит из головной части 2 и хвостовика 1.

Два зуба 3 и 5 головной части и зев 4 корпуса в плане имеют очертание, называемое контуром зацепления (ГОСТ 21447—75). Головная часть корпуса автосцепки плавно переходит в полый хвостовик, на конце которого предусмотрено отверстие для установки тягового клина. Торец хвостовика имеет цилиндрическую поверхность, что улучшает условия передачи усилий на упорную плиту при действии на автосцепку сжимающих сил и облегчает поворот автосцепки в плане. В конструкции модернизированного автосцепного устройства использована автосцепка с корпусом, отличающимся от корпуса типовой автосцепки СА-3. Хвостовик корпуса модернизированной автосцепки соединен с тяговым хомутом не клином, а валиком. Торец хвостовика имеет сферическую поверхность, соответству ющую поверхности упорной плиты. Корпус автосцепки в модер низированном автосцепном устройстве снабжен специальным предохранительным кронштейном, приваренным снизу малого зуба.

Когда разность уровней продольных осей сцепленных авто сцепок достигает 145 мм, большой зуб одной автосцепки опирается на предохранительный кронштейн другой автосцепки, что пре пятствует их расцеплению.С введением предохранитель ных кронштейнов и подпружиненных опор для хвостовика нежесткая автосцепка СА-3 становится полуже- 157 4 5 Рис. Механизм сцепления сткой. При взаимных перемещениях продольных осей сцепленных автосцепок по вертикали до 145 мм автосцепка является нежесткой, а при дальнейших перемещениях — жесткой. В ударной стенке зева расположены большое и малое окна соответственно для замка и замкодержателя. Со стороны малого зуба на головной части сбоку корпуса расположен прилив с отверстиями для валика подъемника и запорного болта валика. В головной части корпуса автосцепки размещен механизм сцепления (рис.

47), состоящий из замка /, замкодержателя 4, предохранителя замка 5, подъемника 2, валика подъемника 3 и болта с гайкой и двумя шайбами. Замок механизма сцепления автосцепки расположен в кармане корпуса и опирается на соответствующую поверхность кармана радиальной опорой с фиксирующим зубом. Поворачиваясь вокруг этого зуба, замок может уходить внутрь корпуса под действием усилия со стороны автосцепки сцепляемого вагона или выходить из корпуса под действием собственного веса. Последнее может происходить в двух случаях: когда вагоны разведены или когда малые зубья корпусов сцепляемых автосцепок в контуре зацепления занимают крайнее положение. Если при этом механизмы автосцепок не установлены в положение «на буфер», то замки выдвигаются в пространство между малыми зубьями, что приводит к сцеплению автосцепок.

На замке со стороны хвостовика корпуса предусмотрен сигнальный отросток, который выходит в специальное отверстие головной части корпуса, когда замок входит в карман. В верхней части замка размещен цилиндрический шип, на который навешен предохранитель, имеющий вид двуплечного рычага.

В свободном состоянии предохранитель опирается своим верхним плечом на специальную полочку в корпусе автосцепки. Замкодержатель навешен на цилиндрический шип внутри корпуса автосцепки и в свободном состоянии его лапа выступает из малого окна в стенке зева. В этом случае противовес замкодер- 158 жателя расположен так, что не препятствует замку в процессе сцепления уходить в карман под действием малого зуба смежной автосцепки.

В сцепленном состоянии автосцепок малые зубья нажимают на лапы замкодержателей, утапливая их в малом окне. При этом противовес замкодержателя поднимается и устанавливается против верхнего плеча предохранителя, что предотвращает уход замка внутрь головной части автосцепки и предупреждает самопроизвольное расцепление.

Автосцепки расцепляют поворотом подъемника при помощи валика, связанного цепочкой с расцепным рычагом. При повороте подъемник вначале поднимает верхнее плечо предохранителя выше противовеса замкодержателя, затем поднимает замок и убирает его внутрь головной части автосцепки. В таком положении механизм автосцепки находится до разведения вагонов, после чего автоматически (под действием веса всех деталей) устанавливается в положение, при котором автосцепка готова к новому сцеплению. В случае ошибочного расцепления вагонов сцепление можно восстановить без разведения вагонов. С этой целью замкодержатель необходимо несколько поднять на шипе, служащем для его навешивания в головной части корпуса. Чтобы замкодержатель можно было поднять, отверстие, которым он навешен на шип, имеет овальную форму, а в корпусе автосцепки со стороны большого зуба предусмотрено специальное отверстие. Через это отверстие металлическим или деревянным стержнем можно поднять замкодержатель.

При подъеме замкодержателя все остальные детали механизма резко опускаются вниз, восстанавливая сцепление вагонов. Механизм автосцепки в положение «на буфер» приводят поворотом расцешюго рычага и установкой его рукоятки на полочку кронштейна. При этом цепь расцепного привода натягивается, удерживая все детали механизма в поднятом положении, что исключает возможность сцепления вагонов при соударениях.

В практике отечественного вагоностроения помимо автосцепки СА-3 известны и другие ее конструкции. Одной из них является автосцепка СА-Д, которую для эксплуатационных испытаний устанавливали на пятивагонных рефрижераторных секциях.

Автосцепка СА-Д взаимозаменяема и взаимосцепляема с автосцепкой СА-3 и отличается от последней конструкцией сцепного механизма и его кинематикой. Длительная эксплуатация автосцепок СА-Д не выявила их существенных преимуществ перед автосцепкой СА-3, поэтому переход на их массовое производство не предполагается. Вагоны метрополитена оборудованы полуавтоматической автосцепкой жесткого типа. Эта автосцепка автоматически сцепляет вагоны и воздухопроводы (тормозную и напорную магистрали). После сцепления вагонов при помощи специального механизма соединяют электрические цепи управления вагонами. ПОГЛОЩАЮЩИЕ АППАРАТЫ Поглощающий аппарат автосцепного устройства является узлом, обеспечивающим смягчение продольных динамических усилий между вагонами, поглощение и рассеивание энергии удара.

Серийное производство ограничено практически поглощающими аппаратами двух типов, один из которых предназначен для оборудования четырехосных грузовых вагонов, а другой — пассажирских вагонов. Помимо серийных поглощающих аппаратов, промышленность в различных количествах производит несколько вариантов опытных аппаратов, которые проходят эксплуатационную проверку. Основным типом поглощающих аппаратов, производимых промышленностью для четырехосных грузовых вагонов, является пружинно-фрикционный аппарат Ш-1-Тм. Этот аппарат (рис. 48) состоит из корпуса /, наружной 2 и внутренней 3 пружин, нажимного конуса 5, трех фрикционных клиньев 4, шайбы 6 и стяжного болта 7 с гайкой.

Габаритные размеры аппарата 615x318x230 мм, ход 70 мм. Масса аппарата Ш-1-Тм составляет 137 кг. Энергоемкость аппарата Ш-1-Тм до приработки равна 2—3 тс-м при полном ходе, а после приработки достигает 5 тс-м при усилии 280 тс, соответствующем полному ходу (закрытию). Средняя энергоемкость аппарата при силе 200 тс составляет 3,4 тс-м. В аппарате использованы заневоленные пружины из стали 55С2. В собранном аппарате пружины сжаты усилием примерно 4,6 тс.

Такое предварительное сжатие пружин обеспечивает начальное сопротивление аппарата 23 тс. Для оборудования восьмиосных грузовых вагонов исполь зуют пружинно-фрикционные поглощающие аппараты Ш-2-Т, по конструкции принципиально не отличающиеся от аппаратов Ш-1-Тм.

До приработки энергоемкость аппарата составляет не менее 2,5 тыс. Кгс-м, а после приработки достигает 5,5 тыс. Кгс-м при полном ходе ПО мм. При полном ходе сила сопротивления аппарата достигает 250 тс. При силе 200 тс энергоемкость аппара тов Ш-2-Т в среднем составляет 4,4 тыс. Повышение энергоемкости получено в результате увеличения хода аппарата, что, в свою очередь, стало возможным после отказа от шайбы, поджимающей клинья.

Кроме того, усилен комплект пружин, изгото- 160 Рис. Поглощающий аппарат вленных из стали 60С2ХФА (ГОСТ 14959—69), что вы звало увеличение в рабочем положении высоты аппарата на 16 мм (до 246 мм).

Пружины предварительно сжаты усилием 4,2 тс. Масса Ш-2-Т составляет 154 кг. Длина аппарата допускает его установку в проем со стандартным расстоянием между упорами 625 мм.

Начальное сопротивление аппарата составляет приблизительно 26 тс. Аппарат Ш-2-Т в меньшей степени, чем аппарат Ш-1-Тм, подвержен заклиниванию. Ведутся работы ' по созданию для восьмиосных вагонов поглощающих аппаратов с повышенной энергоемкостью и другими улучшенными параметрами. Пассажирские вагоны, в том числе вагоны электропоездов и дизель-поездов, производимые в СССР, оборудованы резино-металлическими поглощающими аппаратами Р-2П (рис.

49), рассчитанными на установку в проемы со стандартным расстоянием между упорами 625 мм. Ход аппарата 70 мм. Аппарат состоит из корпуса / и нажимной плиты 2, изготовленных отливкой, резинометаллических упругих элементов 3 и промежуточной плиты 4. Резинометаллический элемент выполнен из двух стальных армирующих листов толщиной 2 мм и завулканизиро-ванной между ними резины. Размеры резинометаллического элемента 265x220x41,5 мм. В элементе использована морозостойкая резина 7-ИРП-1348 (ТУ 38.005204—71) с твердостью 70 ед.

Энергоемкость аппарата Р-2П существенно зависит от скорости деформации резины и при полном динамическом сжатии достигает 2,2 тс. м. При этом усилие не превышает 100 тс. Сила предварительного сжатия аппарата составляет 3—5 тс, что достаточно для поджатая его резинометаллических элементов на 18 мм. Усилие при полном статическом сжатии не менее 75 тс. Коэффициент поглощения энергии достигает 45%.

Масса аппарата Р-2П 116 кг. Он имеет большую долговечность, чем пружинно-фрикционные аппараты, не подвержен заклиниванию и отличается хорошей стабильностью работы. Особенностью аппаратов Р-2П является зависимость их параметров от качества резины и окружающей температуры.

Тттот Кроме серийных поглощающих аппаратов ш-1-1м, ш-^-1 и Р-2П, разработаны пружинно-фрикционные (Ш-2-В, Ш-4-Т, Ш-5-Т0), резинометаллические (Р-4П) и гидрогазовые (ГА-100М и ГА-500). Аппарат Ш-2-В предназначены для четырехосных грузовых вагонов. Его ход равен 90 мм, энергоемкость в приработанном состоянии и полном ходе составляет 6,3 тс-м, а усилие закрытия аппарата 200 тс. Теоретические исследования аппаратов Ш-2-В позволяют рассчитывать на допускаемую скорость соударения вагонов до 10 км/ч. Для восьмиосных грузовых вагонов создан пружинно-фрикционный поглощающий аппарат Ш-4-Т, аналогичный Ш-2-Т, но предназначенный для установки в автосцепное устройство с расстоянием между задним и передним упорами, равным 880 мм. При сжатии вагонов ход аппарата может достигать 160 мм, а при растяжении равен 100 мм. Теоретически энергоемкость аппарата Ш-4-Т составляет 10,4 тс-м при полном ходе 160 мм и конечном усилии сжатия около 200 тс.

Пружинно-фрикционный поглощающий аппарат Ш-5-ТО, известный также как аппарат ВНИИВ-КВЗ-2, отличается от подобных аппаратов (Ш-1-Тм, Ш-2-Т и др.) тем, что в нем корпус объединен с тяговым хомутом. Аппарат имеет ход 100 мм и предназначен для четырехосных вагонов со стандартным размером между упорами 625 мм. Аппарат закрывается при усилии 220 тс, его расчетная энергоемкость равна 6,5 тс-м. При скорости соударения четырехосных вагонов, оборудованных аппаратами Ш-5-ТО, до 9 км/ч, усилие, передаваемое на вагон, не должно превышать 200 тс.

Резинометаллический поглощающий аппарат Р-4П рекомендован для оборудования рефрижераторных вагонов, т. Подвижного состава, наиболее остро нуждающегося в совершенных средствах защиты от ударов и других видов динамического воздействия при маневровой и поездной работе. Аппарат Р-4П имеет ход 70 мм и рассчитан на установку в автосцепное устройство со стандартным размером между упорами, равным 625 мм.

Его энергоемкость достигает 4,0 тс-м при силе 200 тс; коэффициент поглощения энергии составляет 55%. Аппарат допускает скорость соударения вагонов до 7,5 км/ч, причем усилие, развиваемое между вагонами, не превышает 160 тс. В конструкции аппарата Р-4П двадцать резинометаллических элементов размерами 265x220x24,2 мм. Через каждые три-четыре элемента в аппарате установлены промежуточные или направляющие плиты, которые уменьшают выпучивание набора элементов при сжатии. Весь комплект резинометаллических элементов, промежуточных и направляющих плит установлен в корпусе аппарата и поджат крышкой, которая одновременно выполняет назначение упорной плиты. В собранном виде и поджатом состоянии аппарат запирается стопорными винтами, которые не препятствуют сжатию аппарата при его установке в автосцепное устройство и работе.

Поглощающий аппарат Р-4П можно с успехом применять на платформах для перевозки контейнеров, 162 двухъярусных платформах для перевозки автомобилей, вагонах для перевозки скота и на других специализированных вагонах для легковесных грузов. В последние годы в отечественной промышленности большое внимание уделяется разработке новых гидравлических, гидропневматических, гидрогазовых, гидрофрикционных, резинометаллических и других поглощающих аппаратов. В частности, для грузовых вагонов создан гидрогазовый поглощающий аппарат ГА-100М.

Упругое сопротивление в этих аппаратах достигается за счет сжатого газа (азота), а неупругое — за счет перетекания масла из одной полости в другую через дроссельное отверстие. Гидрогазовый аппарат ГА-100М взаимозаменяем с аппаратом Ш-1-Тм. Его ход равен 70 мм. Усилие, при котором аппарат начинает сжиматься, составляет 10 тс. Энергоемкость аппарата достигает 9,3 тс-м! Усилие при этом не превышает 200 тс, а скорость соударения груженых вагонов достигает 12 км/ч. Коэффициент поглощения энергии аппаратом ГА-100М зависит от скорости соударения вагонов и составляет 60—90%.

УПРЯЖНОЕ УСТРОЙСТВО, ЦЕНТРИРУЮЩИЙ ПРИБОР И РАСЦЕПНОЙ ПРИВОД Упряжное устройство состоит из тягового хомута, клина или валика с вкладышем, упорной плиты, переднего и заднего упоров, поддерживающих и ограничительных планок. Тяговый хомут автосцепки СА-3 (рис. 50) рассчитан на установку в нем поглощающих аппаратов, габаритные размеры которых 568x318x230 мм. Это аппараты Ш-1-Тм, Р-2П, ГА-100М и другие взаимозаменяемые с ними. Передняя часть хомута / служит узлом соединения с хвостовиком автосцепки, задняя 2 — упором основания поглощающего аппарата. В передней части хомута есть отверстие 3 для размещения клина, а снизу предусмотрены ушки с отверстиями под болты, на которые опирается клин.

Два болта с резьбой М20 и квадратными головками устанавливают в отверстия в ушках, затягивают гайками и зашплинтовывают общей стопорной шпилькой. Для предохранения от выпадания болтов в случае утери гаек на болтах предусмотрены специальные шайбы. Клин тягового хомута представляет собой стержень (рис. 51) овального сечения 32x92 мм.

В нижней части клин имеет заплечики, препятствующие его выжиманию вверх, а снизу поддерживается в нормальном положении двумя болтами. Клин изготовляют горячей штамповкой из листового проката или из прокатной стали специального профиля (профиль 6, ГОСТ 5267—63) горячей высадкой заплечиков. И в том и в другом случае используют сталь 38ХС (ГОСТ 4543—71). Тяговый хомут модернизированного автосцепного устройства рассчитан на установку поглощающего аппарата Ш-2-Т, имеющего габаритные размеры 568x318x246 мм. В связи с этим расстояние между тяговыми полосами в этом хомуте увеличено до 252 мм. Тяговый хомут автосцепки СА-3 Передняя часть хомута выполнена под установку валика взамен клина. Узел соединения хвостовика автосцепки с тяговым хомутом при помощи валика показан на рис.

В этом узле помимо валика 3 использован вкладыш 4, размещаемый между валиком и перемычкой 5 хвостовика /. От выпадания из отверстия валик предохраняет планка 2, которая установлена в специальные пазы на переднем упоре. Упорная плита автосцепного устройства расположена между хвостовиком автосцепки и поглощающим аппаратом. В резино-металлическом поглощающем аппарате Р-4П упорная плита является его деталью. Упорная плита стандартного автосцепного устройства (рис. 53, а) в средней части имеет гнездо под цилиндрическую поверхность терца хвостовой части автосцепки.

Эту плиту можно изготовлять горячей штамповкой из стали 38ХС или 164 резкой из прокатной стали специального профиля (профиль 5, ГОСТ 5267—63). Материал профиля —. сталь 45 мартеновская (ГОСТ 1050—74). Упорная плита модернизированного автосцепного устройства (рис.

Устройство Автосцепного Устройства Электровоза

53, б) имеет в средней части сферическое гнездо под сферическую поверхность торца хвостовика. Эту плиту изготовляют горячей штамповкой из стали 38ХС. Усилие от автосцепного устройства на раму вагона передается через передний упор при растягивающем усилии между вагонами и задний — при сжимающем усилии. Передний упор 2 автосцепного устройства (рис. 54, а) выполнен литым заодно с ударной 165 розеткой / и прикреплен заклепками к хребтовой балке и к передней балке рамы. Таким образом, передний упор с розеткой является одновременно деталью, усиливающей узел соединения хребтовой и передней балок.

Лобовая часть 3 розетки, усиленная ребрами, служит для восприятия удара корпуса автосцепки, если ход автосцепного устройства меньше хода закрытия поглощающего аппарата. Эта же часть розетки служит для навешивания центрирующего прибора. Через окно розетки проходит хвостовик корпуса автосцепки. Задний упор в плане представляет собой П-образную отливку (рис. 54, б), которая заклепками или сваркой прикреплена к хребтовой балке рамы. В проеме между опорными частями упора размещена задняя часть тягового хомута. Расстояние между опорными частями упора (180 мм) выбрано так, чтобы они могли ограничивать боковые перемещения хомута.

Поддерживающая планка служит опорой тягового хомута. Планка представляет собой плоскую или выгнутую плиту толщиной 18—20 мм.

Глубина выгиба зависит от положения продольной оси автосцепного устройства относительно нижней поверхности полок хребтовой балки. Конструкция и размеры поддерживающих планок и технические требования к ним регламентированы ОСТ 24.052.02—73, согласно которому планки можно изготовлять штамповкой или литьем. Планку крепят к нижним полкам хребтовой балки болтами с гайками, контргайками и шплинтами.

Под действием веса головной части автосцепки или сжимающего усилия хомут с аппаратом может подняться до упора в потолок хребтовой балки. Если расстояние от верхней тяговой полосы хомута до потолка хребтовой балки более 15 мм, над хомутом к хребтовой балке прикрепляют сваркой или заклепками одну или две ограничительных планки.

Одну планку размещают над нажимным конусом поглощающего аппарата, а другую (если она применена) — над задней частью тягового хомута. Центрирующий прибор автосцепного устройства является опорой корпуса автосцепки и служит для его возвращения в нормальное (центральное) положение при боковых отклонениях. Все вагоны, производимые в СССР, оборудованы центрирующими приборами маятникового типа. В конструкцию центрирующего прибора (рис. 55) входят маятниковые подвески 2 и центрирующая балочка /, имеющая вид коромысла с прямоугольным гнездом в середине для опоры хвостовой части корпуса автосцепки. Сбоку центрирующей балочки размещен ограничитель продольных перемещений, который заходит за вертикальную стенку ударной розетки 3. Рассмотренная конструкция центрирующего прибора имеет жесткую опору хвостовика автосцепки.

При прохождении сцепленными вагонами горбов сортировочных горок в деталях такого центрирующего прибора могут возникнуть значительные напряжения, а разница в уровнях продольных осей автосцепок по вертикали превысит 150 мм. Это может создать 166 Рис. Центрирующий прибор с жесткой Рис. Центрирующий прибор опорой с подпружиненной опорой условия для выхода автосцепок из зацепления. Наиболее вероятна такая опасность для вагонов с длинными консолями. В связи с этим восьмиосные вагоны и другие вагоны с удлиненными консолями оборудуют центрирующими приборами с подпружиненной опорой автосцепки на центрирующую балочку. Такая опора обеспечивает возможность угловых перемещений автосцепки в продольной вертикальной плоскости при прохождении сцепленных вагонов через горб сортировочной горки или мост паромной переправы.

Подпружиненная опора центрирующего прибора является узлом модернизированного автосцепного устройства. Ее применяют в сочетании с автосцепкой, корпус которой снабжен предохранительным кронштейном, приваренным к нижней части малого зуба, а хвостовик имеет торец со сферической поверхностью. Центрирующий прибор с подпружиненной опорой (рис. 56) имеет специальную конструкцию центрирующей балочки. В ней предусмотрены гнезда для двух пружин 2 и направляющие, которые входят в соответствующие пазы поддерживающей плиты 4. Через пружину проходят стяжные болты 1, которые соединяют в единый узел собственно центрирующую балочку 3, поддерживающую плиту 4 и пружины. При помощи стяжных болтов выполняют предварительную затяжку пружин суммарным усилием 540 кгс.

Масса автосцепки модернизированного автосцепного устройства составляет около 230 кг. При существующем соотношении плеч на подпружиненную опору приходится статическая нагрузка от автосцепки около 400 кгс. Таким образом, все усилия, действующие на центрирующую балочку превышающие 140 кгс, воспринимаются ею и маятниковыми подвесками упруго, что существенно облегчает условия работы этих деталей.

К центрирующей балочке сбоку приварен угольник, выполняющий назначение гнезда для торсиона, отклоняющего автосцепку внутрь кривой в кривых участках пути. Угольник выполнен холодной штамповкой из стали 09Г2, а торсион — из пружинной стали 60С2ХА (ГОСТ 14959—69) из прутка диаметром 24 мм. 167 Расцепной привод служит для расцепления автосцепок и, при необходимости, для установки их механизмов в положение «на буфер». В конструкцию привода (рис. 57) входят расцепной рычаг /, поддерживающий 3 и фиксирующий 2 кронштейны и цепь 4. Расцепной рычаг представляет собой стальной стержень диаметром 30 мм с двумя плечами.

Малое плечо имеет проушину для болта, большое плечо является рукояткой привода. В месте соединения рукоятки со стержнем предусмотрены ограничитель и плоская часть, которые фиксируют положение рычага в фиксирующем кронштейне.

Цепь привода одним концом при помощи болта соединена с малым плечом рычага, а другим — с проушиной на валике подъемника. Расцепной рычаг выполняют, как правило, ковкой и гибкой; оба кронштейна расцепного рычага изготовляют литыми или штампосварными. Болт, которым цепь прикреплена к расцепному рычагу, имеет запас по длине, что позволяет регулировать натяжение цепи привода в положении расцепления или «на буфер». Пассажирские вагоны снабжены специальным устройством, которое, не являясь узлом непосредственно автосцепного обору дования, оказывает на работу последнего определенное влияние. Этим узлом является центральная упругая площадка, которая служит одновременно средством натяжения автосцепок между двумя сцепленными вагонами и ограждением перехода из вагона в вагон. Все вновь строящиеся пассажирские вагоны оборудуют упругой площадкой с резинокордными уплотнениями баллон ного типа (рис. Площадка снабжена буферами, пружины которых в основном и обеспечивают натяжение автосцепок.

Для создания такого натяжения плоскость буферов должна выходить за ось зацепления автосцепки на 65 мм. Жесткость пружин двух буферов упругой площадки составляет 12 кгс/мм. Таким образом, при отсутствии сжимающих или растягивающих Рис.

Упругая площадка с резинокордными баллонными уплотнениями Рнс. Расцепной привод автосцепки 168 сил между сцепленными вагонами их автосцепки растягиваются усилием около 0,8 тс.

Усилие сопротивления одной упругой площадки при полном ее сжатии (на 150 мм) составляет около 1,8 тс. ПЕРСПЕКТИВЫ РАЗВИТИЯ АВТОСЦЕПНОГО ОБОРУДОВАНИЯ Условия эксплуатации вагонов на перспективу будут характеризоваться возрастанием веса грузовых поездов до 10—12 тыс.

Тс при длине состава 1200—1300 м, увеличением числа вагонов с весом брутто до 176 тс, повышением эффективности тормозов в поезде, увеличением средних скоростей соударения вагонов и т. Для нормальной работы в таких условиях эксплуатации автосцепное оборудование вагонов должно обладать соответствующей прочностью, повышенной энергоемкостью, необходимой поглощающей способностью и оптимальной формой силовой характеристики. С целью повышения прочности автосцепного оборудования промышленность переходит на изготовление основных его деталей (корпуса автосцепки, тягового хомута, элементов механизма сцепления, упоров и т. Д.) из сталей повышенной прочности, в частности легированных ванадием и марганцем. Механические свойства этих сталей существенно выше соответствующих свойств сталей, применяемых в настоящее время для изготовления тех же деталей автосцепного устройства. Продолжаются изыскания и других еще более прочных сталей и способов изготовления основных и наиболее ответственных деталей автосцепного оборудования. Одновременно с применением легированных сталей для производства деталей автосцепного устройства идут конструкторские проработки усиления его элементов и узлов.

Так, в последние годы введены в производство усиленные передний и задний упоры, тяговый хомут и корпус автосцепки. Автосцепка усилена введением четырех ребер в хвостовике, увеличением сечения стенки, изменением конструкции ребер большого зуба и т. Все это (наряду с применением низколегированной стали дало возможность увеличить разрывное усилие автосцепки. С целью повышения качества автосцепных устройств в целом и его узлов и 'деталей в отдельности в промышленности постоянно совершенствуется технология их производства.

Это достигается комплексной механизацией и автоматизацией процессов изготовления деталей и узлов автосцепного устройства. Совершенствование поглощающих аппаратов автосцепных устройств направлено на улучшение их энергетических параметров и в первую очередь энергоемкости. При существующих схемах пружинно-фрикционных поглощающих аппаратов повышения их энергоемкости можно достичь оптимизацией параметров жесткости и трения. С этой целью изыскивают возможности усиления пружин поглощающих аппаратов в существующих габаритных 169 размерах и повышения коэффициента трения между деталями фрикционного узла аппарата.

Для существующих условий эксплуатации возможно создание фрикционно-пневматических поглощающих аппаратов, в которых в качестве упругого элемента будет использован пневмоцилиндр с внутренним давлением, соответствующим силе предварительной затяжки с учетом трения во фрикционной части, равной 25— 50 тс. Такой аппарат имеет ход 120 мм и может обеспечить соударение четырехосных груженых вагонов со скоростями 10—12 км/ч при ускорениях соответственно 2 g— 3 g и усилиях, не превышающих 200 тс. Для повышения энергоемкости резинометаллических поглощающих аппаратов необходимо изыскивать наиболее приемлемые марки резин, имеющие лучшие параметры упругости и внутреннего трения. Одним из средств повышения энергоемкости автосцепных устройств восьмиосных вагонов является применение сдвоенных поглощающих аппаратов типовой конструкции.

Исследования, выполненные во ВНИИВ, показали, что восьмиосные груженые вагоны, оборудованные автосцепными устройствами со сдвоенными аппаратами Ш-1-Тм или Р-4П, обеспечивают возможность соударения их со скоростями до 7 км/ч. При этом усилие не превышает 200 тс.

Если использованы сдвоенные аппараты Ш-2-Т, а также сочетания аппаратов Ш-2-Т и Р-4П, то допустима скорость соударения 7,5 км/ч. Исследования показали, что аппараты Ш-2-Т могут быть рекомендованы для оборудования как четырехосных (в одинарном варианте), так и восьмиосных (в сдвоенном варианте) вагонов. Такая унификация поглощающих аппаратов будет иметь очевидные преимущества как в эксплуатации, так и в производстве.

Одно из основных требований, предъявляемых к перспективному поглощающему аппарату, — ограничение силы, возникающей при его полном сжатии, величиной, не превышающей 250 тс. При этом от поглощающих аппаратов четырехосных грузовых вагонов требуется энергоемкость не менее 10 тс-м, а от аппаратов восьмиосных вагонов — не менее 16 тс-м. Для реализации указанных значений энергоемкости рекомендуются следующие значения ходов: для четырехосных вагонов 100—120 мм, для восьмиосных 160—200 мм.

Коэффициент необратимого поглощения энергии должен составлять не менее 0,6. Сила закрытия аппарата при медленном нарастании нагрузки должна быть не менее 100 тс.

Исключительно высокие требования к энергоемкости поглощающих аппаратов при значительном ограничении предельных величин ходов и усилий могут быть реализованы в аппаратах, существенно отличающихся по конструкции от ныне применяемых. Наиболее приемлемой в отношении получения требуемых значений энергетических параметров и формы силовой характеристики в перспективе следует считать конструкцию гидравли- 170 ческих, гидрогазовых и других комбинированных аппаратов. Прототипом гидрогазовых аппаратов для перспективных условий эксплуатации могут служить опытные аппараты ГА-100М и ГА-500, которые в настоящее время проходят эксплуатационную проверку. Для вагонов специального назначения, в которых транспортируют особо хрупкие и ценные грузы, нуждающиеся в надежной защите от ударов, целесообразно применение автосцепных устройств со специальными средствами ударозащиты и поглощения энергии.

Назначение И Устройство Автосцепного Устройства

В этих устройствах, выполненных по принципу так называемой плавающей хребтовой балки, сочетается конструкция сквозной упряжи с гидропневматическим аппаратом. В таком автосцепном устройстве могут быть реализованы исключительно большие значения рабочих ходов, при которых достигается существенное снижение усилий и ускорений, развиваемых при соударении вагонов. На перспективу намечено создание автосцепного устройства, обеспечивающего одновременное автоматическое соединение воздушных и электрических магистралей поезда. В таком автосцепном устройстве применяется жесткая автосцепка.

Для автоматического соединения пневматических и электрических магистралей на корпусе автосцепки должны быть размещены соответствующие кронштейны с пневматическими патрубками и электрическими соединениями. Прототипом может служить автосцепка «Интермат», которая допускает одновременно автоматическое сцепление двух воздушных и одной электрической магистрали, состоящей из семи проводов. Она взаимосцепляема с автосцепкой СА-3 и может быть использована в сочетании с остальными узлами и деталями стандартного и модернизированного автосцепных устройств. Одним из направлений развития автосцепного оборудования на перспективу может служить создание автосцепного устройства грузовых вагонов, допускающего их опрокидывание на роторных вагоноопрокидывателях без расцепления.

Устройство Автосцепного Устройства

Условием создания и внедрения такого автосцепного устройства будет служить применение роторных вагоноопрокидывателей, у которых ось вращения совпадает с продольной осью автосцепки. В автосцепном устройстве такого назначения должен быть применен узел связи автосцепки с тяговым хомутом, обеспечивающий ее полный или частичный поворот вокруг продольной оси соответственно углу поворота вагоноопрокидывателя. Необходима дальнейшая отработка резинометаллических поглощающих аппаратов и разработка средств уменьшения шума в пассажирских вагонах от автосцепного устройства.

Образцы должностных инструкций сотрудников связанных с ремонтом и экспуатацией вагонов (ремонтники, осмотрщики, ИТР, проводники и др.) Описание различных программных комплексов для учёта, ремонта, аренды вагонов и т.д. Каталог грузовых вагонов колеи 1520 мм. Станки, стенды, кондукторы и прочее оборудование для ремонта грузовых вагонов. Новейшие разработки в области вагонного хозяйства железнодорожного транспорта разных стран.

Описание существующих видов ремонта грузовых вагонов. Телеграммы, приказы, рапоряжения и другие руководящие документы. Описание устройства грузовых вагонов. Протоколы заседаний Комиссии Совета по железнодорожному транспорту полномочных специалистов вагонного хозяйства железнодорожных администраций.

Общее количество: 283 страниц в 28 категориях. Автосцепное устройство служит для автоматического сцепления железнодорожного подвижного состава, передачи и смягчения действия продольных усилий, возникающих при движении или остановке поезда, а также для удержания вагонов на определённом расстоянии друг от друга. Автосцепные устройства подвижного состава российских железных дорог подразделяются на два типа: вагонные и паровозные. Автосцепное устройство вагонного типа установлено на пассажирских и грузовых вагонах, вагонах дизель- и электропоездов, электровозах и тепловозах, а паровозного – на паровозах и специальном подвижном составе.

Автосцепное устройство состоит из: -корпуса автосцепки с деталями механизма; - расцепного привода, включающего в себя расцепной рычаг, кронштейн, державку и цепь; - центрирующего прибора, который включает в себя ударную розетку, две маятниковые подвески и центрирующую балочку; - упряжного устройства, включающего в себя поглощающий аппарат, тяговый хомут, клин тягового хомута, упорную плиту; - опорных частей, передних и задних упоров, поддерживающей планки. Применяемое на российских железных дорогах автосцепное устройство СА-3 изобретено в 1932г. Коллективом авторов под руководством В.Ф.

Перевод подвижного состава железных дорог России на автосцепку начался 1935г. И был полностью завершен в 1957г. Внедрение автосцепного устройства позволило значительно сократить время на формирование подвижных составов, снизить количество травм на железных дорогах за счет ликвидации тяжелого труда сцепщиков.